- Casa

- Sobre

- Productos

- Estándares de tubería

- Proyectos

- Noticias

- Servicio

- Calidad

- Experiencia

- Contacto

English

English Español

Español

English

English Español

EspañolEstamos comprometidos a brindar un servicio integral para productos de tubería de acero a clientes de todo el mundo.

Estamos comprometidos a brindar un servicio integral para productos de tubería de acero a clientes de todo el mundo.

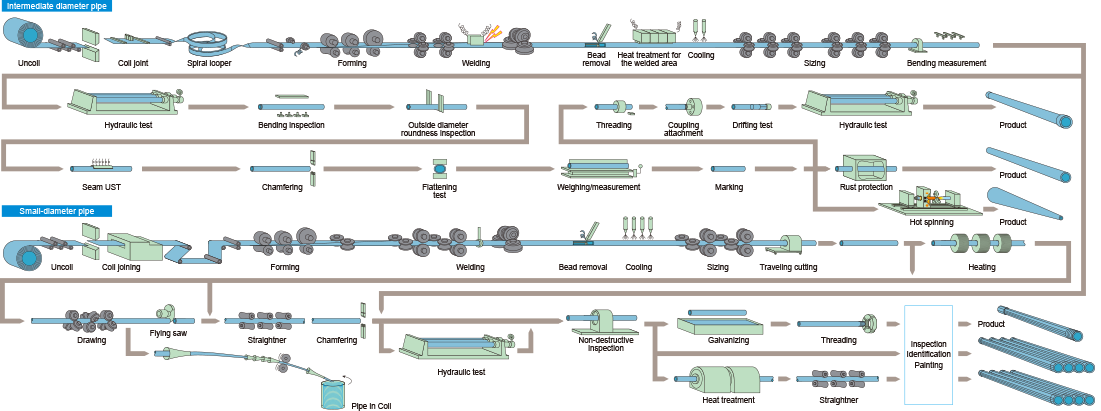

La tubería de acero ERW también se conoce como tubería de unión recta. Según la densidad de la pared, el tubo adherido se clasifica en tipos típicos y tipos de paredes gruesas. Podemos ofrecer artículos con espesores de pared personalizados de acuerdo con los requisitos particulares de los clientes con una desviación de espesor de no más de 0,25 mm. Con tamaños entre 1/2 pulgada y 24 pulgadas, nuestras tuberías de acero ERW pasan por rigurosos exámenes y pruebas, así que asegúrese de que la calidad de la soldadura, la precisión del tamaño externo, la ovalidad , las longitudes de corte, la calidad del extremo de la tubería, la tolerancia de la densidad de la pared y la calidad del empaque cumplan con los estándares API5L, ASTMA53, GB/T9711.1 o GB/T3091. Además, podemos hacer el artículo de acuerdo con el estándar que necesitan los clientes.

|

Estándar |

para tubo erw |

ASTM A53 B, ASTM A178, ASTM A252 GR.2 |

|

para tubería efw |

de acero al carbono efw : ASTM A671,ASTM A672 efw de acero aleado : ASTM A691 |

|

|

Tallas |

Diámetro de salida |

1/2" -24" (21,3 mm-610 mm) |

|

Espesor de pared |

1,65 mm-20 mm |

|

|

|

|

|

|

DESENROLLADO Y APLANADO

Las bobinas entrantes

se pelan y se desenvuelven para presentarlas en los rollos aplanadores. El

aplanamiento elimina el conjunto de bobinas para producir una tira de acero

plana

|

UNIÓN DE BOBINA

Los extremos de la

bobina se unen con una soldadura a tope para producir una tira continua.

|

RECORTE DE BORDES

Las cuchillas

cortadoras y el fresado de bordes recortan los bordes de la tira para

proporcionar el ancho de tira preciso requerido durante el proceso de formación

y soldadura de costura ERW.

|

FORMANDO

El proceso de

formación comienza en Breakdown Pass, donde el material se dobla gradualmente

desde una tira de acero plana hasta un tubo redondeado para presentarlo al

soldador de costura ERW.

|

|

|

|

|

|

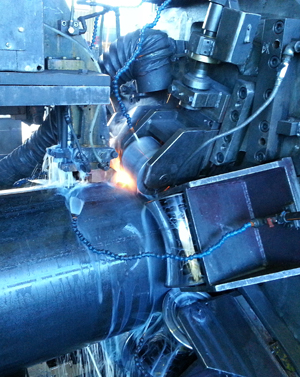

SOLDADURA Una corriente eléctrica de alta frecuencia fluye a través de las puntas de contacto hacia los bordes de la tira para producir el calor necesario para unir los bordes de la tira mientras el material pasa a través de la caja de rodillos de soldadura.

|

CONTROL DE CALIDAD Una vez que se completa la soldadura, el control de calidad (QC) inspecciona visualmente la tubería terminada y, si es necesario, se realiza una prueba ultrasónica (UT) para garantizar que la soldadura esté libre de defectos.

|

DIMENSIONAMIENTO/ENDEREZAMIENTO DE TUBERÍAS La sección de dimensionamiento aprieta la tubería soldada en las tolerancias precisas de redondez, diámetro exterior y rectitud especificadas por el cliente.

|

CORTE DE TUBOS La sierra cortadora voladora se acopla al tubo a medida que se produce y corta el tubo a la longitud especificada por el cliente

|

diámetro pequeño

|

Diámetro de salida |

Sch 5 |

Sch 10 |

Sch 40 |

||||

|

Pulgada |

mm |

Grosor |

Kg/mtr |

Grosor |

Kg/mtr |

Grosor |

Kg/mtr |

|

1/2" |

21.3 |

1.65 |

0.81 |

2.11 |

1.01 |

2.77 |

1.29 |

|

3/4" |

26.7 |

1.65 |

1.03 |

2.11 |

1.30 |

2.87 |

1.71 |

|

1" |

33.4 |

1.65 |

1.31 |

2.77 |

2.12 |

3.38 |

2.54 |

|

1 1/4" |

42.2 |

1.65 |

1.93 |

2.77 |

3.15 |

3.68 |

4.11 |

|

1 1/2" |

48.3 |

1.65 |

1.93 |

2.77 |

3.15 |

3.68 |

4.11 |

|

2" |

60.3 |

1.65 |

2.42 |

2.77 |

3.98 |

4.81 |

5.31 |

|

3" |

88.9 |

2.11 |

4.58 |

3.05 |

6.54 |

5.49 |

11.45 |

|

3 1/2" |

101.6 |

2.11 |

5.25 |

3.05 |

7.52 |

5.74 |

13.77 |

|

4" |

114.3 |

2.11 |

5.25 |

3.05 |

7.52 |

5.74 |

13.77 |

|

5" |

141.3 |

2.77 |

9.50 |

3.40 |

11.74 |

6.55 |

22.10 |

|

6" |

168.3 |

2.77 |

11.47 |

3.40 |

14.04 |

7.11 |

28.68 |

|

8" |

219.1 |

2.77 |

14.99 |

3.76 |

20.25 |

8.18 |

43.16 |

Diametro largo

|

OD |

WT |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Inch |

mm |

8 5/8" |

219.1mm |

10 3/4" |

273.1 |

12 3/4" |

325.0 |

14" |

355.6 |

16" |

406.4 |

18" |

457.7 |

20" |

508.0 |

24" |

610 |

24 4/5" |

630.0 |

|

0.157 |

4.0 |

---- |

--- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.197 |

5.0 |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

|

|

|

|

|

|

|

|

|

|

0.236 |

6.0 |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

|

|

|

|

|

|

0.276 |

7.0 |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

|

|

|

|

0.315 |

8.0 |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

|

|

0.354 |

9.0 |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

|

|

0.394 |

10.0 |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

0.133 |

11.0 |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

0.492 |

12.5 |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

0.551 |

14.0 |

|

|

|

|

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

0.630 |

16.0 |

|

|

|

|

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

0.689 |

17.5 |

|

|

|

|

|

|

|

|

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

0.748 |

19.0 |

|

|

|

|

|

|

|

|

|

|

--- |

--- |

--- |

--- |

--- |

--- |

--- |

--- |

|

0.787 |

20.0 |

|

|

|

|

|

|

|

|

|

|

|

|

--- |

--- |

--- |

--- |

--- |

--- |

ASTM 5L, ASTM A53, ASTM A178, ASTM A500/501, ASTM A691, ASTM A252, ASTM A672, EN 10217

Grado de acero:

API 5L: PSL1/PSL2 Gr.A , Gr.B , X42, X46, X52, X56, X60, X65, X70

ASTM A53: GR.A, GR.B,ASTM A500 JIS G3466EN: S275, S275JR, S355JRH,

S355J2H,EN10219-1 ,EN10217-1GB: Q195, Q215, Q235, Q345, L175, L210, L245 ,

L320, L360-L555

|

ASTM A53 |

Especificación estándar para tubería, acero, negra y sumergida en caliente, recubierta de zinc, soldada y sin costura |

|

API 5L |

Especificación para tuberías de línea (dos niveles PSL 1 y PSL 2 de tuberías de acero soldadas y sin costura para uso en sistemas de transporte por tuberías en las industrias del petróleo y el gas natural). |

|

A252 |

Especificación estándar para pilotes de tubos de acero soldados y sin costura |

|

A500 |

Especificación para tubos estructurales de acero al carbono soldados y sin costura formados en frío en redondos y formas |

|

A135 |

Especificación estándar para tubería de acero soldada con resistencia eléctrica |

|

A178 |

tubos para calderas y sobrecalentadores de acero al carbono soldado con resistencia eléctrica y acero al carbono-manganeso |

|

ASTM A249 |

Especificación para calderas, sobrecalentadores , intercambiadores de calor y tubos condensadores de acero austenítico soldado |

|

ASTM A250 |

tubos de calderas y sobrecalentadores de aleación de acero ferrítico soldado con resistencia eléctrica |

|

ASTM A688 |

tubos de calentador de agua de alimentación de acero inoxidable austenítico soldado |

|

ASTMA778 |

Especificación para productos tubulares de acero inoxidable austenítico sin recocer , soldados |

|

ASTM A803 |

Especificación para tubos de

calentador de agua de |

|

ASTM A501 |

Especificación para tubería estructural de acero al carbono soldada y sin costura conformada en caliente |

|

ASTMA847 |

Especificación para tubería estructural de baja aleación y alta resistencia soldada y sin costura conformada en frío con resistencia a la corrosión atmosférica mejorada |

|

ASTM A618 |

Especificación para tubería estructural de baja aleación y alta resistencia soldada y sin costura conformada en caliente |

|

ASTM A214 |

Especificación para intercambiadores de calor y tubos condensadores de acero al carbono soldado con resistencia eléctrica |

|

ASTM A249 |

Especificación para calderas, sobrecalentadores , intercambiadores de calor y tubos condensadores de acero austenítico soldado |

|

ASTMA498 |

tubos intercambiadores de calor de aleación de acero al carbono, ferrítico y austenítico sin soldadura y soldados con aletas integrales |

|

ASTM A851 |

tubos de condensador de acero austenítico , soldados por inducción de alta frecuencia, sin recocer |

|

ASTM A554 |

Especificación para tubería mecánica de acero inoxidable soldado |

|

ASTM A513 |

Especificación para tubería mecánica de acero aleado y carbono soldado por resistencia eléctrica |

Proceso de fabricación de tubería de acero ERW La tubería

soldada por resistencia eléctrica (ERW) se

fabrica formando en frío una tira de acero plana en un tubo redondeado y

pasándola a través de una serie de rodillos formadores para obtener una costura

longitudinal. Luego, los dos bordes se calientan simultáneamente con una

corriente de alta frecuencia y se aprietan para formar un enlace. La costura

longitudinal ERW no requiere metal de aporte.

Embalaje: tapones de plástico en ambos extremos, haces hexagonales de máx. 2.000 kg con varias tiras de acero, Dos etiquetas en cada paquete, Envuelto en papel impermeable, manga de PVC y tela de saco con varias tiras de acero, Tapas de plástico.

Prueba: análisis de componentes químicos, propiedades mecánicas (resistencia máxima a la tracción, límite elástico, alargamiento), propiedades técnicas (prueba de aplanamiento, prueba de flexión, prueba de dureza, prueba de impacto), inspección del tamaño exterior, prueba hidrostática, PRUEBA NDT ( PRUEBA ET, PRUEBA RT , PRUEBA UT)